一、开篇

当动力电池进入快充阶段、储能系统遍布城市屋顶,“谁来确保每一串电芯既放得出功率,又不会被过充、过放、短路瞬间击穿?”——答案正是隐藏在模组一角的 锂电池保护板(BMS PCB)。然而,一块保护板要想真正起到“最后保险丝”的作用,必须先经历一整套严苛而系统的测试。

二、保护板的职责与失效模式

核心功能

过充/过放切断:监控单体、电压总线,超阈值即关断 MOS 管;

过流/短路保护:毫秒级判别电流浪涌,避免铜箔熔断;

温度监测:对 NTC/PTC 采样,防止热失控;

均衡管理:主-被动混合均衡减小串间差异;

通讯与诊断:SPI、CAN、UART 将状态上传 ECU 或 EMS。

潜在失效

采样偏移 → 误判截止;

MOS 热失配 → 内阻增大;

保险丝焊点虚焊 → 过流不熔断;

EMC 干扰 → SPI 失步导致误触发。

三、测试维度与方法论

| 分类 | 目的 | 典型设备 | 判定要点 |

| 功能测试 | 校验过压、欠压、电流、温度阈值 | 多通道电池模拟源、可编程负载 | 触发与复位电压/电流误差 ≤ ±20 mV/±1 %F.S. |

| 可靠性测试 | 模拟极端环境与寿命 | 步入式高低温箱、冷热冲击机 | -40 ℃↔85 ℃ 循环 1000 次后功能完好 |

| EMC 测试 | 抗辐射、抗脉冲 | GTEM 室、静电枪、脉冲群源 | 静电 ±8 kV,无误动作;辐射 30 V/m,通讯稳定 |

| 安全滥用 | 验证保护动作极限 | 大电流冲击仪、短路治具 | 2 ms 内关断,无热斑 > 120 ℃ |

| 寿命老化 | 提前发现潜伏缺陷 | 高温通电架、功率循环台 | 1000 h@65 ℃ 通电漂移 ≤ ±5 mV |

四、功能测试流程解析

电压采样校准

接入 0–5 V 校准源,逐点比对 MCU ADC 读数;

记录温漂系数,写入校准系数表。

过充/过放阈值验证

以 1 mV/s 斜坡上升,捕捉关断电压 Vcu;

0.5 mV/s 下降至复位电压 Vrl,计算迟滞 ΔV。

过流/短路保护

恒压源→MOS→电子负载,阶跃 1 A→100 A;

示波器 1 MHz 采样,测 Td 延迟、di/dt 峰值。

均衡电流测定

单体跨接 4.15 V,评估均衡电流 Ieq 与发热,判定 ≤ 70 ℃。

热耦合漂移

保护板置于 85 ℃/–40 ℃,测采样误差,要求全温区 ≤ ±30 mV。

五、可靠性与环境应力筛选(ESS)

高低温循环

–40 ℃ 保持 30 min → +85 ℃ 15 min 内升温 → 保持 30 min,为一循环;

300 / 500 / 1000 次依产品等级选取。

冷热冲击

–40 ℃→+85 ℃ 5 s 内搬运,温差 125 ℃ 的热膨胀检验焊点强度。

振动与冲击

10 Hz–2000 Hz、8 g rms 随机振动 8 h;

50 g 半正弦冲击 11 ms,XYZ 各三次。

盐雾与湿热

5 % NaCl,35 ℃,96 h;

85 ℃ @ 85 %RH,1000 h。

六、EMC 全链路防护

辐射抗扰度(RI)

80 MHz–2 GHz,场强 30 V/m,AM 1 kHz/80 %;

监控 CAN 帧丢包率、ADC 抖动。

静电放电(ESD)

接触 ±8 kV,空气 ±15 kV;上电与下电状态均测。

瞬态脉冲群

ISO 7637-2 脉冲 1/2/3a/3b,±200 V;验证 MOS 不误触发。

设计优化

Kelvin 采样、RC 滤波、TVS 管、西格玛 Δ ADC 降低 EMI;

PCB 多层分割 GND,走线对称,降低跨谈。

七、数据与算法:从测试到预测

云端数据库:采集 10 ms 级别电压、电流、温度波形;

特征工程:ΔV/ΔT、MOS Rdson、Ieq 衰减速率;

模型训练:随机森林 + LSTM 预测 6 个月内 MOS 热衰减 95 % 置信区间;

结果应用:为售后端预设维护窗口,降低换板成本 30 %。

八、典型测试设备配置

电池模拟源:0–5 V/0–600 A,精度 0.02 %F.S.;

可编程负载:1 mΩ–1 kΩ,1 kHz 切换;

高速数据采集:16 位 ADC,1 MS/s×16 ch;

步入式温湿箱:–70 ℃–150 ℃,1500 L;

综合安规舱:内置灭弧、惰性气体置换及热像仪。

九、行业标准与合规清单

GB/T 31467.3-2015:动力电池系统滥用与安全性能;

IEC 62619:2022:工商业储能电芯与系统;

ISO 12405-4:2022:车载高压 BMS 试验方法;

QC/T 1110-2023:PACK 保护板技术条件;

SAE J2464:锂离子电池安全试验规范。

十、案例:48 V 启停系统保护板质量提升

背景:某车厂批量投诉“冬季冷车启动失败”。

排查:-20 ℃ 条件下过放阈值漂移 85 mV,保护板误断电。

措施:追加 –40 ℃↔25 ℃ 高低温循环 500 次的 ESS;更换运算放大器为低漂温 10 µV/℃ 型号。

成果:首年故障率由 1.2 % 降至 0.08 %,质保索赔降低 150 万元。

十一、建设与投资建议

分步实施:先搭建功能与老化台,再引入热冲击、EMC 设备;

自动上下板:机械臂 + 导轨工装,节省人力 50 %;

MES 打通:测试结果回写条码,闭环制造;

余量规划:通道数按照日产量×1.3 冗余,防止旺季排队。

锂电池保护板测试是一场跨越电学、热学、力学、材料学的综合较量。只有让每一个阈值、每一次关断、每一片 MOS 的热衰减都经得起严苛验证,动力电池和储能系统才有底气面对快充、高倍率放电以及极端气候的多重挑战。测试为先,质量随行;唯有把测试体系做深做透,才能让“安全”二字始终写在锂电产业链的最前排。

推荐新闻

推荐产品

-

1-32串过流300A保护板测试仪

2023-01-03

-

保护板测试仪PBTS(M)系列

2023-01-04

-

PBTS(L)系列

2022-02-07

-

保护板测试仪PBTS(M)4-12串

2023-01-03

-

保护板测试仪PBTS系列

2023-01-04

-

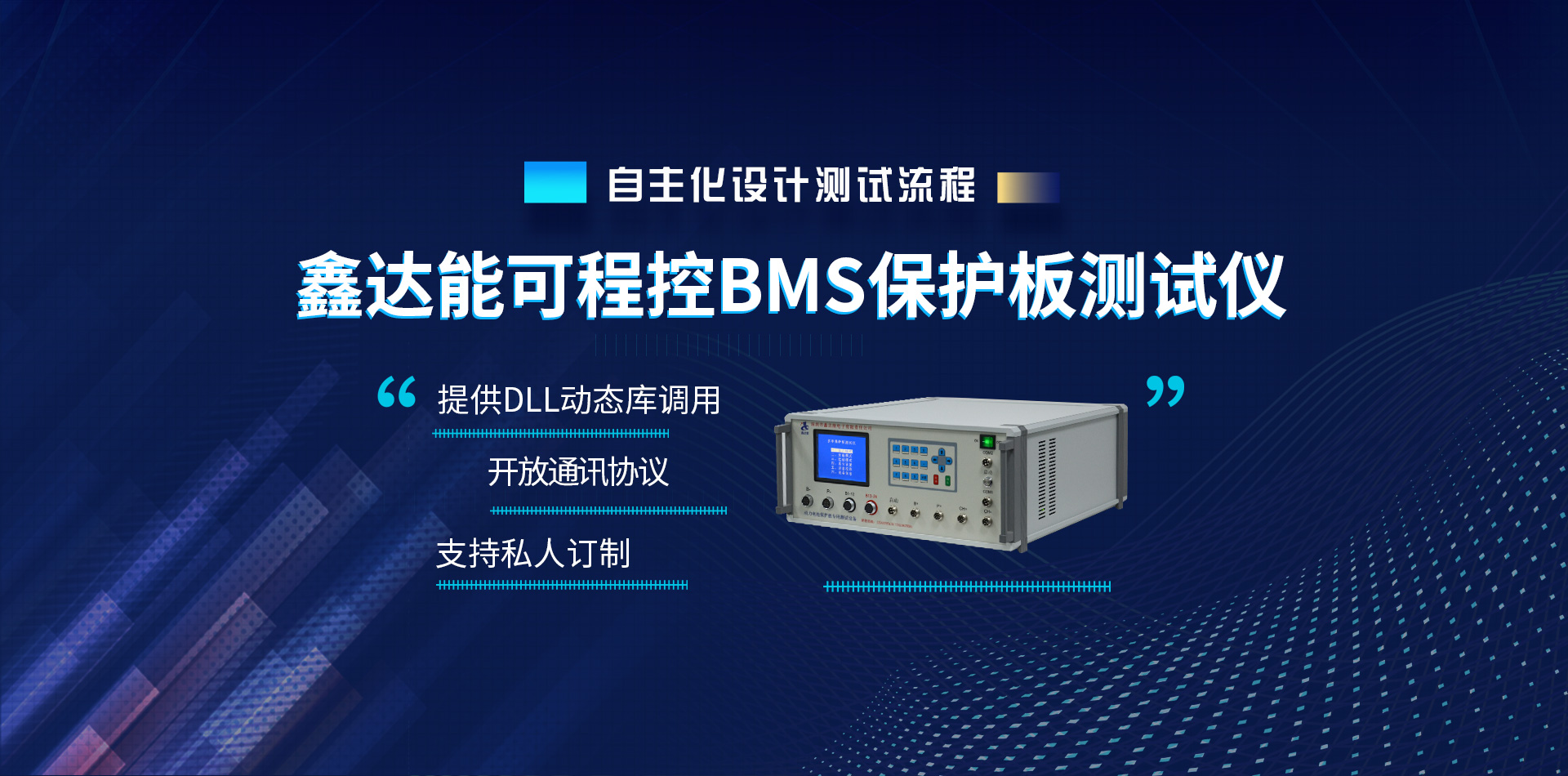

保护板测试仪-XDN800

2023-01-04

-

保护板测试仪半自动

2023-01-04

-

保护板测试仪全自动

2023-01-04

-

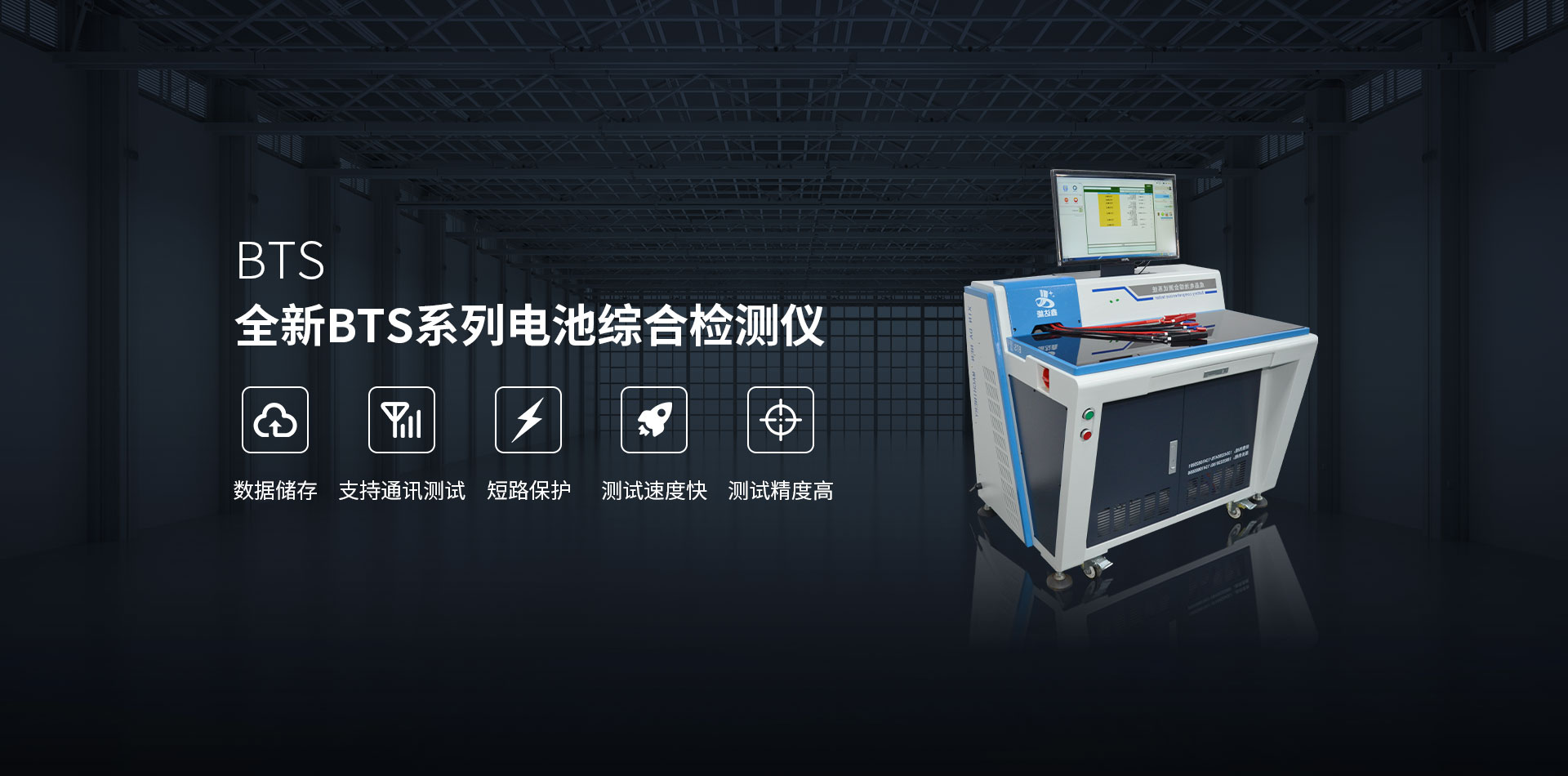

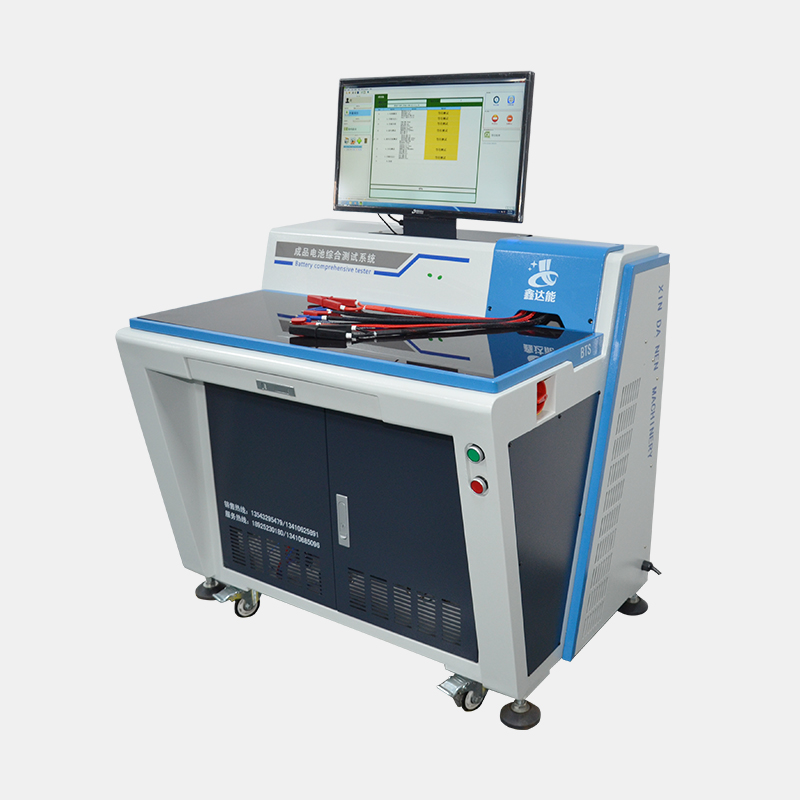

综合测试仪BTS-50V

2023-01-04

-

综合测试仪BTS-100V

2023-01-04

-

电池充放电测试BCDS100-20-40-单通道

2023-01-04

-

电池充放电测试BCDS100-20-40

2023-01-04

-

电池充放电测试BCDS100-10-20

2023-01-04

-

电池充放电测试BCDS70-100V

2023-01-04

-

电池充放电测试BCDS30-70V

2023-01-04